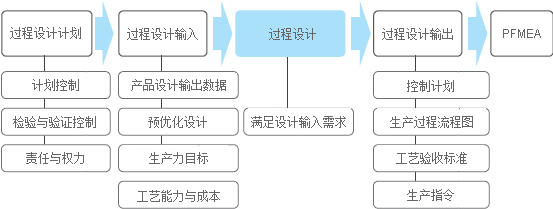

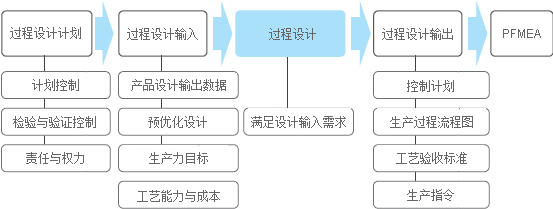

制造与质量>过程失效模式和效果分析

过程失效模式和效果分析

FMEA是一个系统化的方法,生产制造团队负责使用以确保制造过程中相关的潜在故障模式及其相关原因得以考虑和解决。

严重程度登记表:

必须第一考虑终端客户。如果发生双重影响,使用两个中高的影响。

发生概率等级表:

发现概率等级表:

严重程度登记表:

| 影响 | 客户影响 | (制造/装配影响) | 等级 |

| 危险没有警告 | 没有预警情况下,潜在失效模式影响车辆的安全操作和/或不符合政府法规。 | 可能在没有预警情况下危害操作者(机械或装配) | 10 |

| 危险有警告 | 有预警情况下,潜在失效模式影响车辆的安全操作和/或不符合政府法规。 | 可能在有预警情况下危害操作者(机械或装配) | 9 |

| 很高 | 车辆/项目不能操作,基本功能损失。 | 或100%的产品可能要报废,或车辆/项目在修理部门的维修时间超过一个小时。 | 8 |

| 高 | 车辆/项目可操作,但降低了功能等级,客户非常不满意。 | 或产品可能不得不进行整理筛选,部分产品(少于100%)要报废,或车辆/项目在修理部门维修时间在半个小时和一个小时之间。 | 7 |

| 中等 | 车辆/项目具有可操作性,但舒适/便利功能损失不实用。客户不满意。 | 或一小部分(小于100%)的产品可能不得不废弃且没有被整理过,或车辆/项目在修理部门的维修时间不到半个小时。 | 6 |

| 低 | 车辆/项目具有可操作性,但舒适/便利功能降低。客户体验有些不满意。 | 或100%的产品可能要重做,或车辆/项目需离线修理但不用去维修部门。 | 5 |

| 很低 | 可操作并完成/细微噪音和摇晃。缺陷被大多数客户发现。(大于75%) | 或产品可能需要整理筛选但不废弃,部分产品需返工(100%)。 | 4 |

| 微小 | 可操作并完成/细微噪音和摇晃,缺陷被一半客户发现。 | 或一部分(小于100%)的产品可能要重做但不废弃,在线上但需远离原始加工位置进行返工。 | 3 |

| 很微小 | 可操作并完成/细微噪音和摇晃,缺陷被有辨别能力的客户发现。(小于25%) | 或一部分(少于100%)的产品可能要重做但不废弃,在原车间线上进行返工。 | 2 |

| 无 | 没有明显的影响 | 或轻微地不便操作,或没有可辨别的后果。 | 1 |

必须第一考虑终端客户。如果发生双重影响,使用两个中高的影响。

发生概率等级表:

| 失效概率 | 可能失效率 | Ppk | 等级 |

| 非常高:持久性故障 | >/= 100 每千件 | <0.55 | 10 |

| 50 每千件 | >/=0.55 | 9 | |

| 高:频繁故障 | 20 每千件 | >/=0.78 | 8 |

| 10 每千件 | >/=0.86 | 7 | |

| 一般:偶尔故障 | 5 每千件 | >/=0.94 | 6 |

| 2 每千件 | >/=1.00 | 5 | |

| 1 每千件 | >/=1.10 | 4 | |

| 低:相关很少故障 | 0.5 每千件 | >/=1.20 | 3 |

| 0.1 每千件 | >/=1.30 | 2 | |

| 非常低:故障不可能 | </=0.01 每千件 | >/=1.67 | 1 |

发现概率等级表:

| 发现 | 概率 | 检查类型 | 发现方式的建议范围 | 等级 | ||

| A | B | C | ||||

| 几乎不可能 | 完全确定不能检测到 | X | 不能检测或未被检查 | 10 | ||

| 非常微小 | 可能没被检测到 | X | 控制的实现只通过间接或随机检查 | 9 | ||

| 微小 | 极少能被检测到 | X | 控制的实现只通过视觉检查 | 8 | ||

| 非常低 | 极少能被检测到 | X | 控制的实现只通过双视觉检查 | 7 | ||

| 低 | 可能被检测 | X | 控制的实现通过制图方法,如SPC(统计过程控制) | 6 | ||

| 一般 | 可能被检测到 | X | 控制是基于零件离开车站后的变量测量,去或不去100%执行已离开车辆的部分零件性能测量。 | 5 | ||

| 一般高 | 检测到机会很大 | X | X | 在随后的操作中错误检测,量具性能设置首件检查(只用于设计)。 | 4 | |

| 高 | 检测到机会很大 | X | X | 站内错误检测,在随后的操作中或错误检测由多层进行验收:供应、选择、安装、验证。不能接受不符合的部分。 | 3 | |

| 非常高 | 检测到机会几乎确定 | X | X | 站内错误检测在(有自动测量和自动停止的功能)。不能通过不一致的部分。 | 2 | |

| 几乎不确定 | 确定会被检测到 | X | 有差异的零件不能制造因为项目已经在产品过程/设计中提供错误证明。 | 1 | ||